Aclaramos todas tus dudas sobre las válvulas: historia, funcionamiento y tipos.

¿Qué son las válvulas?

Las válvulas son uno de los instrumentos de control más esenciales de la era industrial moderna. Su función está destinada a controlar, retener, regular o dar paso a un fluido cualquiera. Básicamente una válvula es un ensamblaje compuesto de un cuerpo con conexión a una tubería, y de un obturador operado por un accionamiento, que impide el paso del fluido cuando está en posición de cierre en contacto con los sellos.

Su uso principal es destinado a controlar de alguna forma el flujo de un fluido, desde flujo total, flujo parcial hasta flujo cero. Existe una gran variedad de diseños, de acuerdo a su uso y en una variedad de materiales, apropiados para cada aplicación particular.

Sus tamaños van desde unos milímetros hasta los 90 m o más de diámetro, pueden trabajar con presiones que van desde el vacío hasta más de 140 megapascales y temperaturas desde las criogénicas hasta 1100 Kelvin.

¿Cuándo se inventaron las válvulas?

Si bien las válvulas han existido desde la época de los egipcios, fueron los romanos los verdaderos desarrolladores de sistemas de canalización de agua. Transportaban agua desde las fuentes o ríos hasta los núcleos urbanos, a veces a grandes distancias y salvando importantes obstáculos mediante acueductos.

Muchas de las válvulas eran de tipo plug, construidas de bronce, lo que hoy seria ASTM B-67, material que dominaban los maestros de la “Collegia Fabrorum”, rico en plomo, no agrietable, anticorrosivo, dúctil, soldable a las tuberías de bronce o plomo y de poca fricción lo cual facilitaba la rotación del vástago.

La válvula estaba compuesta de un cuerpo, de un vástago agujereado (plug) y un botón, más una gran leva para poder girar el vástago. A veces, se insertaba un inserto que una vez golpeado con el martillo bloqueaba la salida del vástago pero permitía su giro. Era una forma de impedir extraer el vástago para defraudar agua, práctica que parece común a raíz de algunos agujeros encontrados en las tomas de la válvula.

La historia moderna de la industria de la válvula empieza de forma paralela a la Revolución Industrial. En 1705, Thomas Newcomen inventó la primera máquina de vapor, que necesitaba de válvulas que fueran capaces de contener y regular el vapor a altas presiones. A medida que inventores como James Watt diseñaban nuevas máquinas, estos iban mejorando el diseño de las válvulas. Pero tuvieron que pasar bastantes años para que la producción de válvulas fuera a gran escala, y de forma independiente a proyectos particulares.

¿Cuáles son las partes principales de una válvula?

- Obturador: también denominado disco en caso de una parte metálica, es la pieza que realiza la interrupción física del fluido.

- Eje: conduce y fija el obturador.

- Asiento: es la parte donde se realiza el cierre por medio del contacto con el obturador.

- Empaquetadura del eje: montada alrededor del eje metálico, asegura la estanqueidad a la atmósfera del fluido.

- Juntas de cierre: montada alrededor del órgano de cierre, asegura una estanqueidad más perfecta del obturador.

- Cuerpo y Tapa: retienen la presión, son el envolvente de las partes internas de las válvulas.

- Extremos: permiten la conexión a la tubería. Pueden ser bridados, soldados, roscados, ranurados o incluso no disponer de ellos; es decir, permitir que la válvula se acople a la tubería tan solo por las uniones externas.

- Pernos de unión: unen el cuerpo y tapa de la válvula entre sí. Para asegurar la estanqueidad atmosférica, hay que colocar juntas entre estas dos superficies metálicas.

- Accionamiento: es el mecanismo que acciona la válvula.

¿Qué es el trim de una válvula?

Se denomina trim al conjunto de componentes internos de una válvula. Dependiendo del tipo de válvula, el trim puede incluir vástago, disco, asiento, compuerta, globo, entre otros. Incluye todas las partes internas en contacto con el fluido que están expuestas a desgaste. Los trims se eligen para ser resistentes a la corrosión, erosión y desgaste. Para la selección de materiales se considera, además de la resistencia a la corrosión, presión y temperatura, la presencia de shock térmico, tensiones en la línea y riesgos de incendio.

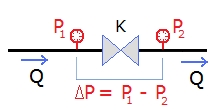

¿Qué es el coeficiente de flujo de una válvula?

El coeficiente de flujo es un factor diseñado que relaciona la caída de presión que se produce entre la entrada y salida de una válvula con el caudal. Cada válvula tiene su propio coeficiente de flujo y este depende de cómo la válvula ha sido diseñada para dejar pasar el flujo a través de ella.

Las mayores diferencias entre los diferentes coeficientes de flujo provienen del tipo de válvula, diámetro y, naturalmente, de la posición de obertura de la válvula. Por ende, el coeficiente de flujo es un factor clave para determinar la válvula adecuada respecto de su diseño, dimensiones y tipo de apertura.

Mientras menor sea el requerimiento de perdida de presión entre el flujo de entrada y salida, mayor será el coeficiente de flujo requerido a un caudal determinado. Dado que todas las válvulas presentan perdidas de presión entre los flujos de entrada y salida, es fundamental dimensionarlas adecuadamente. Una válvula subdimensionada provocará perdidas de potencia y velocidad; una sobredimensionada será económicamente más cara. Si la válvula va a estar la mayor parte del tiempo abierta, posiblemente interesará elegir una válvula con poca pérdida de carga para poder ahorrar energía.

Respecto del tipo de apertura de una válvula, las mas comúnmente utilizadas son las denominadas de apertura rápida, lineal o proporcional.

En las válvulas de apertura rápida, la mayor parte de la variación del coeficiente de flujo se realiza en el tercio inferior del desplazamiento de la válvula. Se desarrolla muy poca variación en el coeficiente de la válvula en un tramo considerable del recorrido de la válvula. Las válvulas de abertura rápida son apropiadas para válvulas de alivio y para sistemas de control de dos posiciones.

En las válvulas de apertura lineal se produce un coeficiente de flujo proporcional a la posición de la válvula. Por ejemplo, a una abertura del 50% el flujo a través de la válvula es el 50% de su flujo máximo. Las válvulas de características lineales se utilizan en procesos lineales y en casos en los cuales la caída de presión a través de la válvula no cambia con la variación en el flujo.

Finalmente, en las válvulas de apertura proporcional, a iguales incrementos en la apertura de la válvula se producen iguales aumentos relativos o en porcentajes en el coeficiente de flujo.

¿Cómo se clasifican las válvulas?

Si bien existen diferentes clasificaciones, en general todos los tipos de válvulas recaen en alguna de las siguientes cuatro categorías:

- Válvulas de flujo cerrado/abierto, también llamadas on/off. Los principales tipos de son las de compuerta, de bola, de mariposa, de cono y de guillotina.

- Válvulas para flujo regulado. Los principales tipos son las de globo, de aguja, de pistón y de diafragma.

- Válvulas de cierre y apertura automática. Las principales son las de retención y las de seguridad y alivio.

- Válvulas de control (reguladoras de presión o caudal).

También se pueden clasificar las válvulas según la forma de cómo se desplaza el obturador.

- Válvulas de movimiento lineal: el obturador se desplaza siguiendo un movimiento lineal provocado por el empuje que hace su eje al girar sobre una rosca. La operación es lenta, pero permite posicionar de forma precisa y estable el obturador. Tipos de válvulas multigiro: de compuerta, de diafragma, de globo, de guillotina y de aguja.

- Válvulas de cuarto de giro: en este caso, el obturador y eje tienen un giro de 0º a 90º desde la posición totalmente abierta a cerrada. Son válvulas de rápida obertura. Ejemplos: de bola, de cono y de mariposa.